OKパージの押し出し機の 洗浄工程

1.加工終了時は出来るだけ残存樹脂を排出する。

2.後続製品加工樹脂へ、OKパージ21を5〜10%ブレンド(ドライブレンド)する。(ブレンド%は焼け具合により決める、排出され炭化物の量と色相を見る)ブレンド量はシリンダー容積から逆算(シリンダー量+/-5%程度)

3.ブレンドした樹脂を、シリンダーへ投入。

4。ダイスよりブレンドした樹脂が顔を見せたらシリンダー内はOKパージ21希釈品が充満したと考えられる。

5.装置を停止してヒーターも落とす。(降温)

6.常温に下がるまで放置。(止温)

7.ヒーター電源をONにして加温 (昇温)

8.成型温度下で、シリンダー内に充満しているOKパージ21希釈品を排出する。

9。排出された樹脂の、焼け具合、炭化物の剝離の状態を観察する。

後続生産樹脂を投入して、系内に残留物の可能性を判断する。

通常押し出し機の場合以上の工程を1〜2回4繰り返す。

10、焼け樹脂、炭化物の排出が止まらない場合はスクリューを抜き取り分解清掃実施。

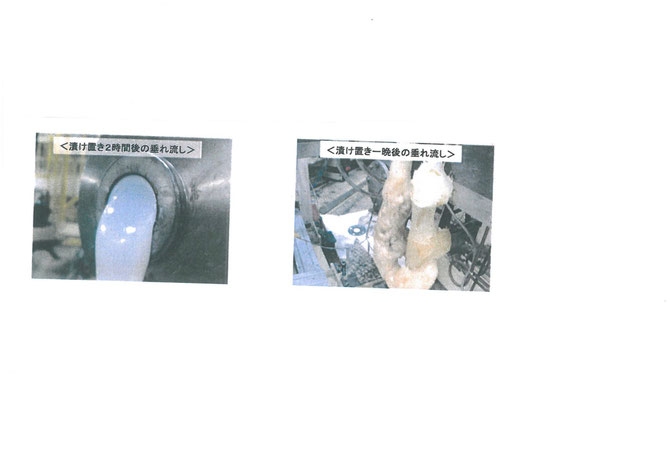

A.休日シール法と B.滞留法

スクリュウー、Tダイ(特にフィードブロック)に滞留した樹脂は、熱、酸化劣化によって、焼け(炭化物)が発生します。

焼けはその後の加熱で単価が促進され炭化物になり樹脂コンタミとして後続成形品に混入します。

焼け対策は日常の予防が原則です。対応方法は焼けの状況、貴社の生産スケジュールから考えて、上記休日シール法又は滞留法をご適用下さい。

A.休日シール法

前記の手法で5,の滞留時間を一晩以上にして、OKパージ21希釈品充満ご長時間滞留させる方法。

B.滞留法

前記の手法で5、の滞留時間中も温度を落とさず最低でも3時間は昇温状態で放置。